如何优化自动化设备与磁焊枪的组合方式?

优化自动化设备与磁焊枪的组合方式,旨在提高焊接效率、质量及自动化程度,同时确保操作的安全性和设备的可靠性。以下是一些关键的优化策略:

1. 自动化控制系统集成

集成控制系统:将自动化设备(如机器人或自动化生产线)与磁焊枪的控制系统集成,实现焊接过程的自动化控制。这包括焊接参数的自动调整、焊接路径的自动规划以及焊接质量的实时监测等。

智能算法应用:利用模糊控制、神经网络控制等智能算法,对焊接过程中的非线性、时变等特点进行优化,提高控制系统的精度和稳定性。

2. 磁焊枪性能提升

高效加热技术:采用更高效的加热元件和加热技术,提高磁焊枪的加热速度和温度控制精度。确保焊接过程中温度均匀,减少焊接缺陷。

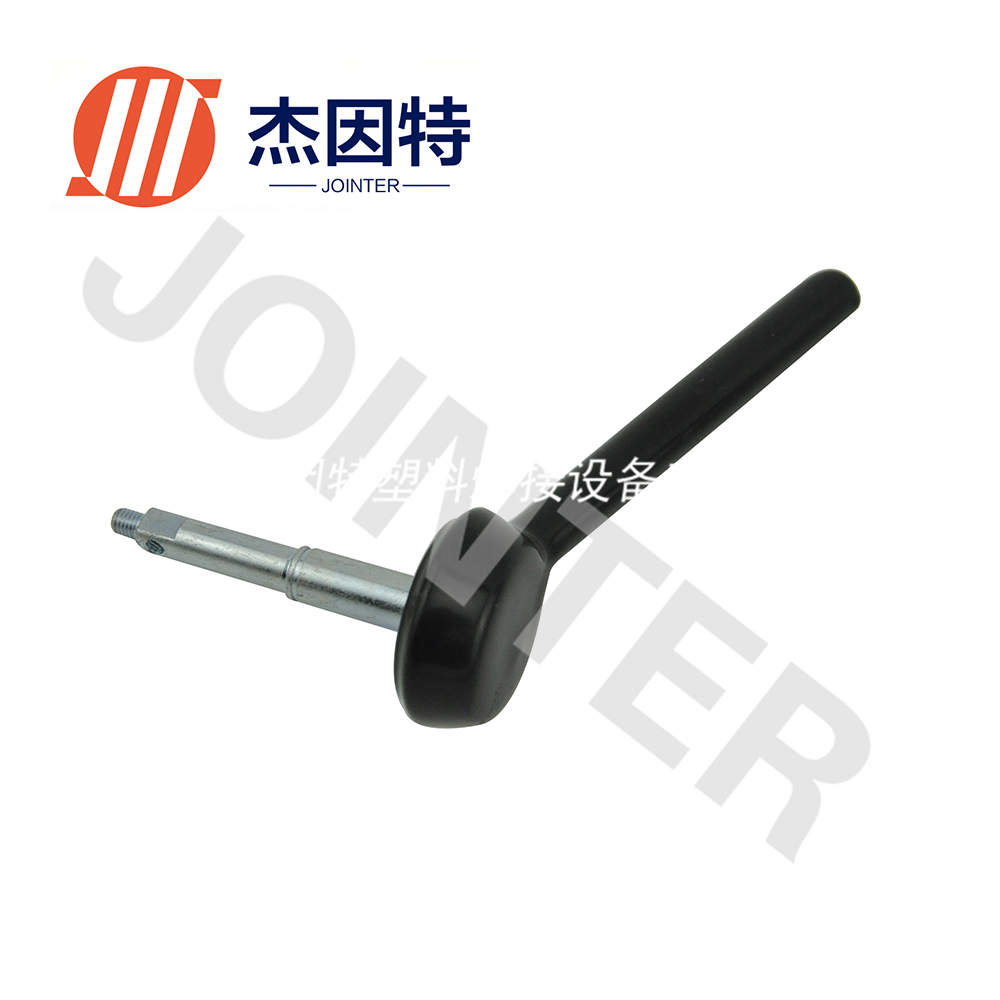

优化设计:对磁焊枪的结构进行优化设计,减少热损失,提高能量转化率。同时,增加传感器数量,提高设备的定位精度和焊接精度。

3. 组合方式优化

固定与移动结合:根据具体应用场景,采用固定式或移动式磁焊枪与自动化设备结合。例如,在汽车制造中,可以使用焊接机器人搭载磁焊枪进行自动化焊接;在管道焊接中,则可以采用磁轮吸附式结构的自动化设备围绕焊管旋转实现焊接。

多工位协作:在自动化生产线上,可以配置多台自动化设备与磁焊枪协同工作,实现多工位同时焊接,提高生产效率。

4. 安全性与稳定性保障

安全防护措施:加强自动化设备与磁焊枪的安全防护措施,如安装紧急停机按钮、设置安全光栅等,确保在发生异常情况时能够迅速切断电源,保障人员和设备的安全。

稳定性提升:提高自动化设备的稳定性和磁焊枪的耐用性,通过优化结构设计、选用高质量材料等方式,减少故障率,提高设备的使用寿命。

5. 数据化管理

大数据分析:实现自动化焊接过程中的数据化管理,通过收集和分析焊接数据,提高焊接效率和品质。利用数据分析结果,对自动化设备和磁焊枪的性能进行持续优化。

6. 操作简便性提升

人机界面优化:优化自动化设备和磁焊枪的人机界面设计,使操作更加简便直观。采用触摸屏、语音控制等现代化操作方式,提高操作人员的工作效率和舒适度。

综上所述,优化自动化设备与磁焊枪的组合方式需要从多个方面入手,包括自动化控制系统集成、磁焊枪性能提升、组合方式优化、安全性与稳定性保障、数据化管理以及操作简便性提升等。通过这些措施的实施,可以显著提高焊接效率、质量和自动化程度,为企业的生产和发展提供有力支持。